Applicazione del Kanban: il caso di un'azienda Elettronica

Che cos'è il Kanban?

In giapponese l’espressione Kanban significa “schda ” o “cartellino”. Ogni cartellino identifica un mateiale indicand, ad esempio, quando, chi e quanto bisogna produrne o rendere disponibile. Con il metodo Kanban, uno dei capisaldi del Toyota Production System, si possono dunque collegare i vari processi dell’intero sistema in maniera armonica, allineandosi con la domanda del Cliente.

Per portare un esempio di Kanban e comprendere come funziona lo strumento Kaizen, condividiamo il caso di un a azienda elettronica ad alta tecnologia.

Azienda elettronica ad alta tecnologia: 650 organizzi, 250 milioni € di fatturato

Situata nel nord Italia, l’azienda ha richiesto più interventi per eliminare gli sprechi, annidati principalmente nei processi produttivi e nella gestione dei magazzini. Le caratteristiche principali di questa azienda erano molti metri quadri impegnati, dislocati su molte aree, linee di produzione differenziate, fluttuazioni della domanda.

Azienda elettronica ad alta tecnologia: 650 organizzi, 250 milioni € di fatturato

Recupero complessivo: 189.200€

Settimana Kaizen sulla linea di assemblaggio e collaudo finale, risultati ottenuti:

Le persone trovano i componenti subito: il materiale necessario per la linea è tutto disponibile a supermarket.

Tempi di kittaggio azzerati: partendo da 5 gg siamo arrivati a 0 gg

La rotazione mensile dei lavori in corso (produzione mese/wip) è aumentata: partendo dallo 0.75 siamo arrivati all’1.38 con un risultato del +84%.

Il lead-time (kittaggio escluso) si è ridotto: da 5 settimane siamo arrivati a 3 settimane.

La produttività (produzione mese/uomo) è aumentata: partendo dallo 2.07 siamo arrivati al 2.58 con un risultato del +25%.

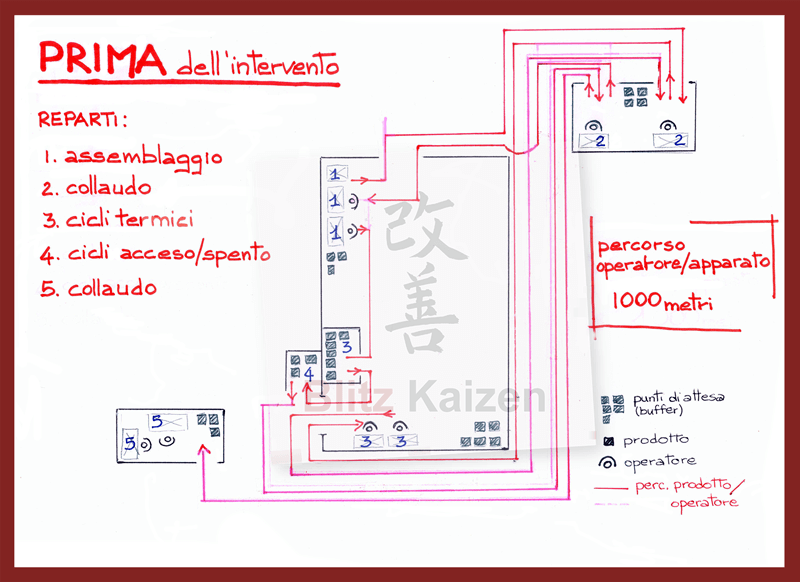

PRIMA

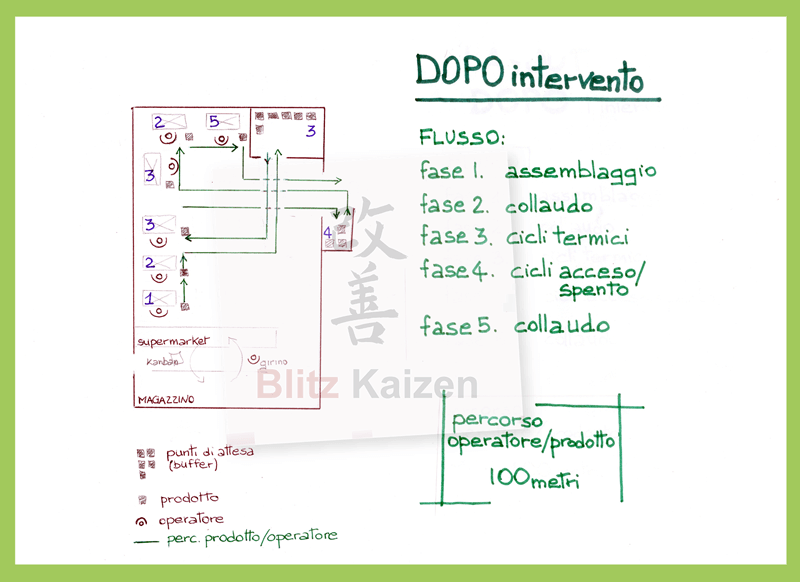

DOPO

I risultati sono stati raggiunti nel modo seguente:

+ Velocità

Le persone trovano i componenti con maggiore velocità.

0 Lead-Time

Tempi di kittaraggio azzerati.

+84%

La rotazione mensile dei lavori in corso (produzione mese/wip) è aumentata.

- 2 settimana di scorta

Il lead-time (kittaggio escluso) si è ridotto.

Maggiore coinvolgimento ridurrà le critiche, partecipando si comprende che è il metodo è ottimo.

Stiamo facendo il possibile, abbiamo impegno ed entusiasmo e allo stesso tempo i piedi per terra.

L’importante è poter lavorare, parlare e ridere, il lavoro del Team accende la scintilla per tutti

- Gli operatori non erano abituati a lavorare insieme: adesso parlano.

- Il prodotto difettoso viene individuato subito e chiaramente identificato.

- Sono gli operatori che fanno da orologio controllando i tempi individuali e complessivi di produzione.

- Noi con un jolly e un muletto riusciamo a gestire i problemi.

- Il layout finale è scaturito dopo alcune fasi di affinamento (mediazione tecnico-organizzativa).

- Elementi vincenti sono stati la standardizzazione e la trasparenza.

- All’inizio colpiva molto che l’operatore andasse autonomamente a prendersi i materiali al supermarket: adesso è consolidato che non esistono controindicazioni contabili o inventariali.